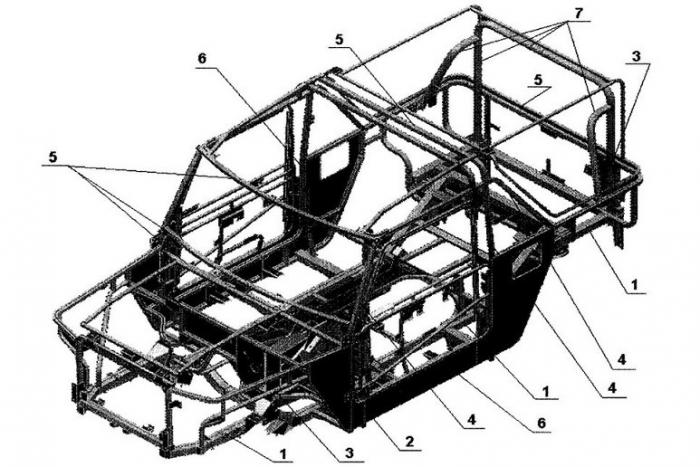

В 2003 году на Тольяттинском моторшоу дебютировал необычный автомобиль — трехдверный компактный внедорожник с матерчатым верхом под названием «Сталкер». Изюминка машины заключалась в каркасно-панельной конструкции кузова, где каркас был сделан из стальных труб прямоугольного сечения, а панели — из композитных материалов. Внедорожник, построенный на базе заднеприводного ВАЗ-2105, с мелкосерийным дизелем ВАЗ-341 (1,5 л, 50 л.с.), вызвал живой интерес у публики, поскольку при своих компактных габаритах (длина 3375 мм) и предполагаемой дешевизне выглядел весьма харизматично. При этом представившая разработку компания «Апал» широкой публике была почти неизвестна.

История проекта «Сталкер» началась задолго до презентации первого образца — в начале 90-х годов. В то время будущий главный конструктор и идеолог проекта Павел Федорович Попов работал директором орденоносного «Опытного завода № 100» в Челябинске. Предприятие находилось в ведении Министерства обороны, а потому первоначально машина задумывалась как транспортер переднего края для нужд военных. Попов изначально замыслил проект вокруг каркасно-панельной технологии.

Такая конструкция особо актуальна для военных. Во-первых, она обеспечивает ощутимый выигрыш в весе, а это значит, что машину легко десантировать. Во-вторых, на композитных панелях не образуется ледяная корка, то есть автомобиль можно эксплуатировать в условиях низких температур.

Для оборонной промышленности 90-е годы были не лучшим временем, и к концу десятилетия челябинский завод, как и множество других предприятий отрасли, закрыли. Оставшегося без работы Попова тут же наняла тольяттинская научно-производственная фирма «Лада-Тул», директор которой — Виктор Боблак — заинтересовался идеей каркасно-панельного внедорожника. Военный аспект проекта его не зацепил, и машину стали разрабатывать с прицелом на гражданский рынок.

Работа над внедорожником закипела. «Лада-Тул» организовала экспериментальный участок, выделила квалифицированный инженерный персонал и закупила дорогостоящее оборудование, включая вакуум-формовочный станок Geiss немецкого производства. Давно задуманный «Сталкер» начал обретать свое материальное воплощение. На «Лада-Тул» разработали конструкцию кузова внедорожника, сварили первый каркас и изготовили матрицы для кузовных панелей.

Но вскоре финансовые дела фирмы пошатнулись и ее решили закрыть, расплатившись с кредиторами имуществом. Тогда-то все наработки по «Сталкеру» вместе с персоналом и перешли в ведение другой тольяттинской компании — «Апал».

«Апал» входит в единый холдинг с компанией «Лада-Пласт». Эти две фирмы являются крупнейшими в России производителями листового пластика, внешних и внутренних пластиковых деталей для нужд автопрома. Концепция «Сталкера» и специализация «Апала» пересекались, дело оказалось в нужных руках.

Первый прототип внедорожника достался «Апалу» в почти готовом виде, машину достроили быстро и презентовали ее осенью 2003 года на том самом Тольяттинском моторшоу. При этом в проект привнесли новую особенность: наружные панели «Сталкера» сделали не из привычных АБС- или стеклопластика, а из инновационного «композита» — многослойного окрашенного в массе термопласта. Этот материал намного прочнее АБС и гораздо более устойчив к морозам. Термопласт окрашивается в процессе изготовления, что позволяет значительно упростить и удешевить последующее производство автомобилей: не нужно тратиться на отдельную окрасочную камеру, химию и стоки. Для защиты от выцветания на кузов внедорожника нанесли тонкий слой акрила. Новый «композит» был собственной разработкой тольяттинцев. Чем-то подобным в то время могли похвастать только немцы.

Поначалу на «Сталкер» возлагали миссию шоу-автомобиля, при помощи которого демонстрировались возможности термопласта. Нужно сказать, что в этом качестве он себя многократно окупил. Но на каждой выставке огромный интерес у посетителей вызывала и сама машина, поэтому в компании решились на авантюрный шаг — попытаться запустить внедорожник в производство.

Попов разработал бизнес-план проекта. Он был составлен из расчета, что фирма все-таки найдет производственного партнера, с которым разделит часть ответственности. Схему предложили такую: «Апал» и гипотетический партнер создают совместное предприятие, в котором на плечи компаньона ложится изготовление стальных каркасов кузова и окончательная сборка внедорожников. «Апал», в свою очередь, отвечал бы за конструкцию автомобиля и занимался бы производством всех пластиковых деталей.

Параллельно машину стали доводить до серийной кондиции. На втором экземпляре «Сталкера» сделали жесткую крышу, но агрегаты по-прежнему заимствовали от заднеприводных «Жигулей». Начиная с третьего экземпляра в конструкции «Сталкера» стали применять полноприводную трансмиссию и 1,7-литровый бензиновый двигатель от «Нивы» мощностью 83 л.с. Однако, несмотря на общую агрегатную базу, экспериментальный внедорожник имел множество принципиальных преимуществ перед «Нивой»: не гниющий и не боящийся царапин кузов, значительно меньшая снаряженная масса и принципиально иной, брутальный дизайн.

В процессе климатических испытаний «Сталкера» проявилась фундаментальная проблема каркасно-панельных кузовов — разное линейное расширение материалов. При низких температурах стальной каркас усаживался меньше, чем термопласт. То есть каркас и панели начинали конфликтовать друг с другом. В первую зиму на одном из прототипов лопнули все наружные панели, поскольку они были жестко закреплены. Для решения проблемы в конструкцию ввели специальные технологические подштамповки и эллипсные отверстия под болты, компенсирующие усадку материала.

Петли капота расположены спереди, и открывается он по ходу движения — как на «Ниве» и «классике».

Доступ в багажник обеспечивает откидывающаяся задняя часть крыши. Ее можно демонтировать, и тогда «Сталкер» превратится в ландоле.

В 2006 году «Сталкер» прошел обязательный для получения Одобрения типа транспортного средства краш-тест. По действовавшим тогда в России сертификационным правилам машину нужно было «ударить» о бетонный куб со 100-процентным перекрытием на скорости 50 км/ч. Наблюдать за испытаниями собрался весь персонал Дмитровского автополигона. Эксперты предрекали провал теста: полагали, что кузовные панели расколятся на острые травмоопасные куски, что категорически недопустимо. Они ошиблись: машина прошла ударные испытания успешно, пластик на опасные осколки не рассыпался.

Первым серьезным партнером «Апала» в деле налаживания производства «Сталкера» стала приближенная к «АвтоВАЗу» фирма «Супер-Авто». Она специализировалась на изготовлении мелкими партиями удлиненных «десяток» — ВАЗ-21108 «Премьер» — и обладала необходимыми кадрами и оборудованием для изготовления кузова «Сталкера». Но на мощностях «Супер-Авто» собрали лишь пару внедорожников. Едва начавшееся партнерство погубил денежный вопрос: компании не нашли компромисса в вопросах цены на пластиковые детали и на стоимость конечного продукта.