Завод в Казахстане по производству оптических носителей LaserMaster.

Производство компакт-дисков – процесс полностью автоматизированный, однако за ним наблюдает даже главный инженер завода

Оптические диски делаются из поликарбоната, который поступает на завод в огромных мешках

Вот это - будущие диски!

Из мешков гранулы поступают сначала в устройство сушки…

…после чего по трубам направляются в литьевую машину, где нагреваются до жидкого состояния…

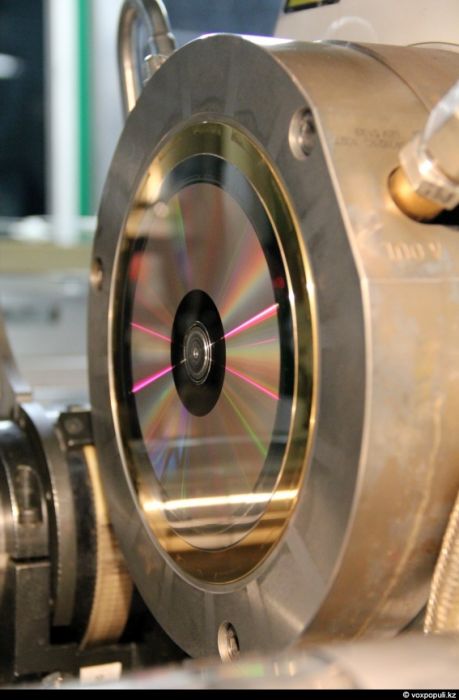

…и под давлением впрыскиваются в пресс-форму, в которой расположен стампер.

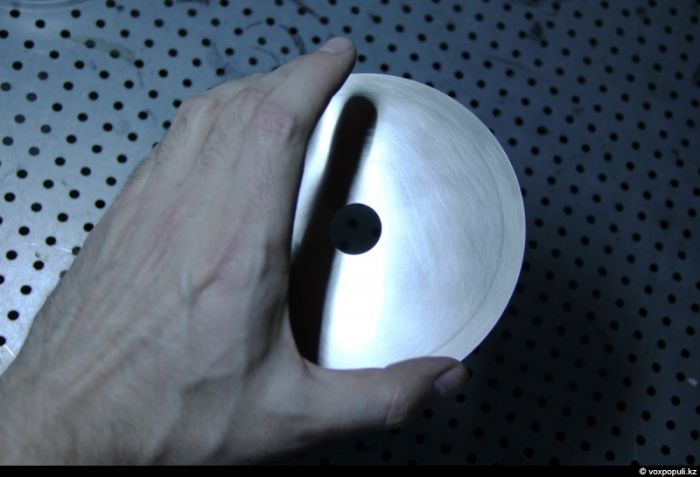

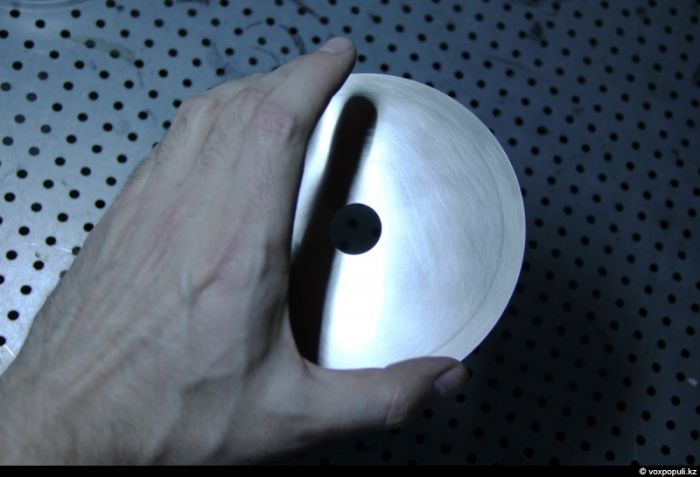

Стампер - это металлическая пластина с точным изображением информации. Вот в этой штуке и находится фильм, который потом переносится на диск. У стампера есть еще одно название - матрица. Кстати, никто бы не позволил вам вот так просто взять матрицу в руки – считайте, что ей сразу конец

При температуре 250 градусов, нагретый до жидкого состояния поликарбонат, принимает форму диска. А информация, нанесенная на матрице, отпечатывается на нем

Первые 30 заготовок каждого тиража автоматически забраковываются для обеспечения стабильности последующего литья

Заготовки с информацией поступают в охладительный узел, где их температура опускается до комнатной

Затем они покрываются отражающей поверхностью (металлизация), чтобы в дальнейшем луч лазера в вашем проигрывателе мог считать информацию на диске. Без этого покрытия лазер попросту пройдет насквозь

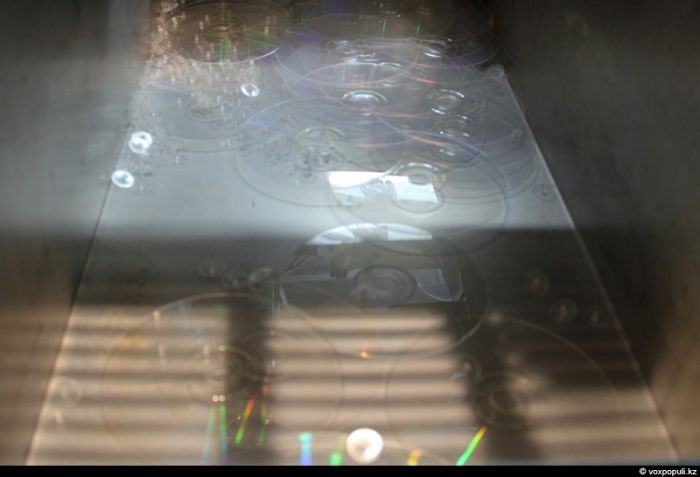

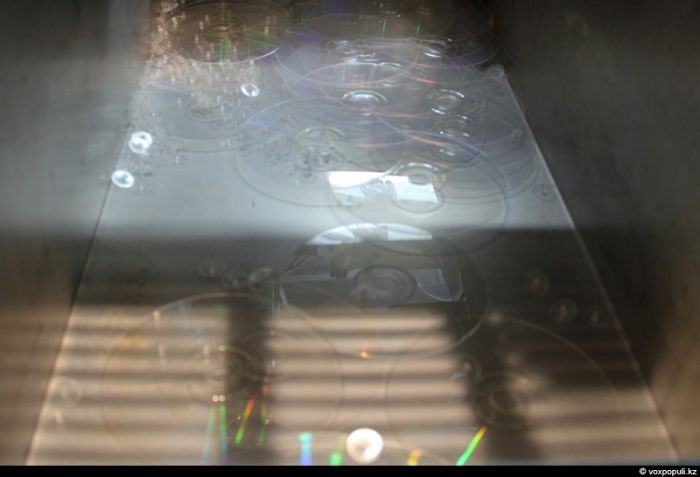

Затем заготовки склеиваются между собой прозрачным клеем, который центрифугой разматывается по поверхности для равномерной склейки. DVD-диски состоят из двух слоев, а CD - из одного

Пока это полуготовая продукция

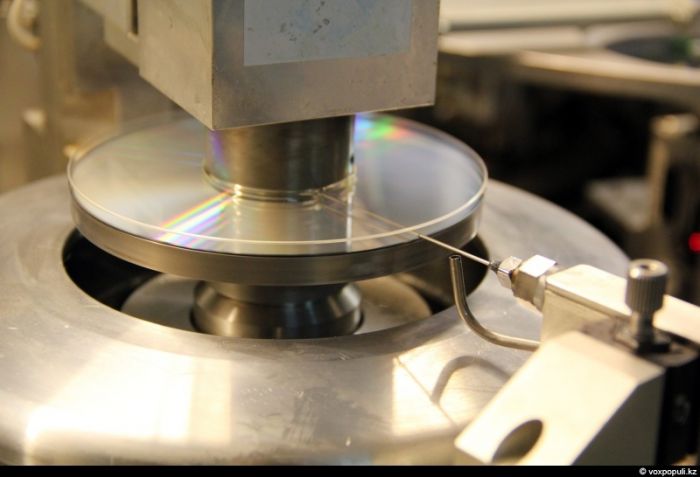

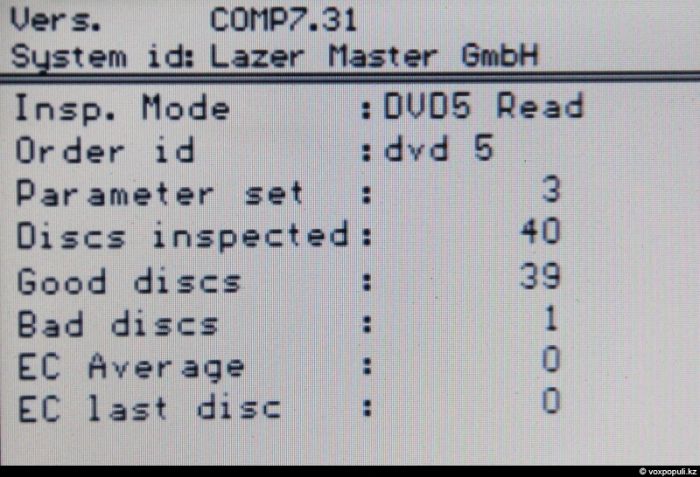

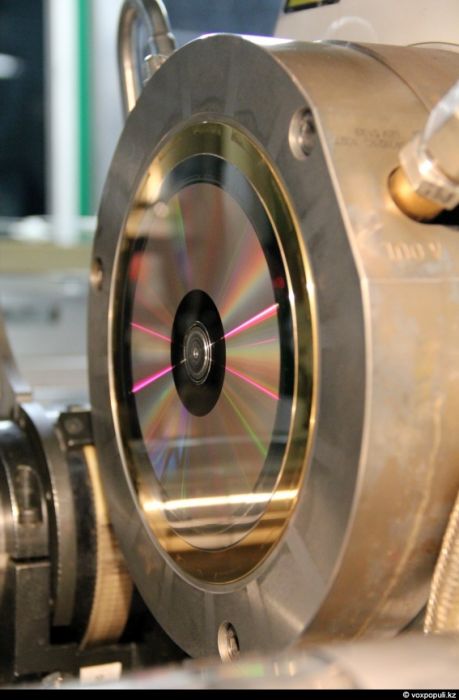

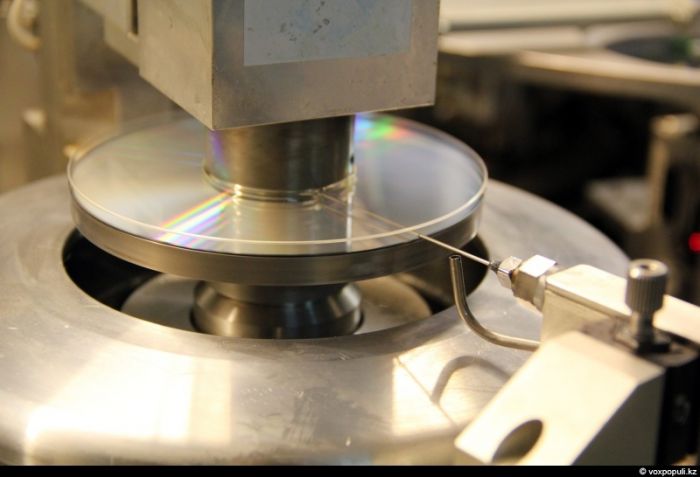

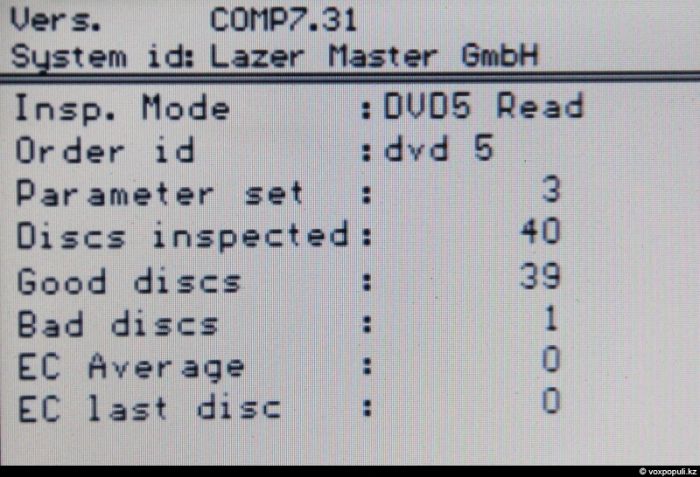

Производится тест поверхности диска лазером. Из 40 дисков машина забраковала один. Минимальная партия одного фильма - 500 дисков. Срок изготовления 14 дней, мощность завода составляет 300 тысяч дисков в месяц

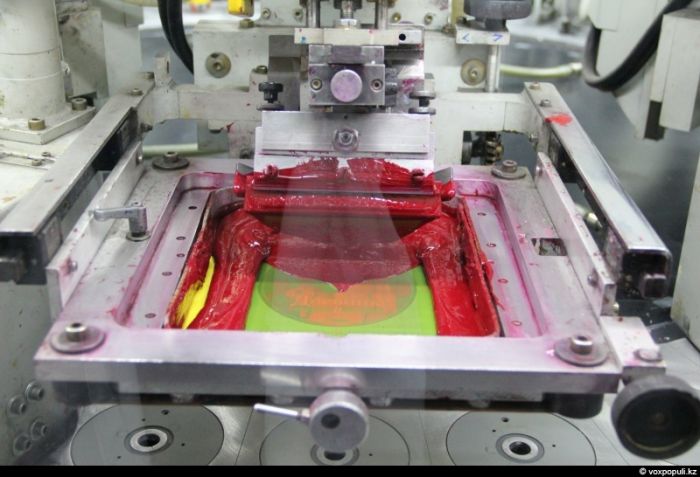

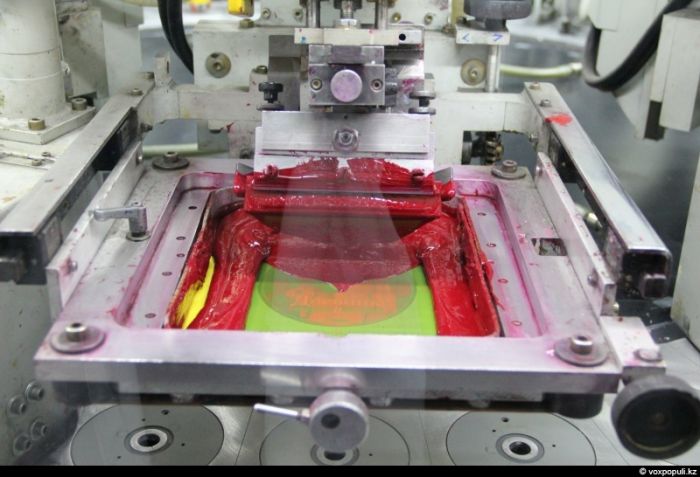

После того как напечатали одну партию фильмов, ее отправляют на покраску. В это время можно запускать другую партию фильмов

За процессом покраски следит оператор принтера, задача которого – добиться точного соответствия полученного лейбла макету заказчика

Готовые диски поступают на склад временного хранения, где все расположено в алфавитном порядке.

Менеджер учета, готовит комплектации с заданием – диски и полиграфию для последующей сборки

Каждый диск сопровождается голограммой

При сборке сначала в DVD-боксы вставляется полиграфия, затем диски. Девушки делают это с невероятной скоростью

Собранные диски попадают на станок, где упаковываются в целлофановую пленку

А уже потом собираются в коробки и отправляются на распределительный центр

Оттуда товар ежедневно расходится по магазинам.

Как раз идет отгрузка

На всех этапах производится тщательный контроль за сохранностью всех объектов интеллектуальной собственности от возможной утечки

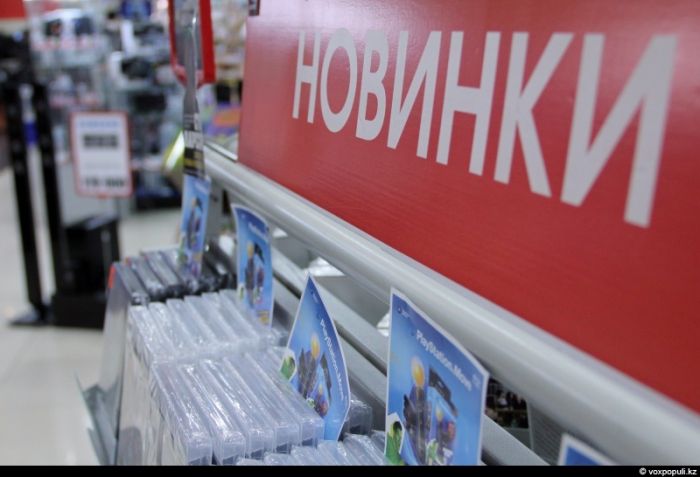

И наконец, готовый товар на прилавках ждет своих покупателей